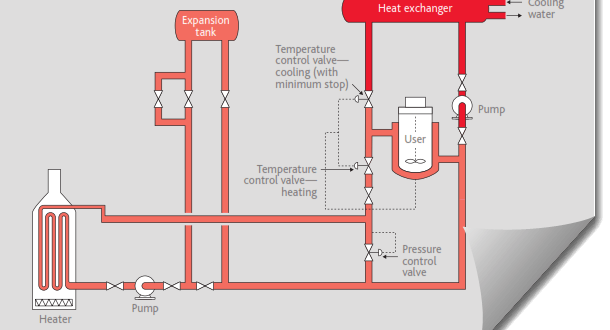

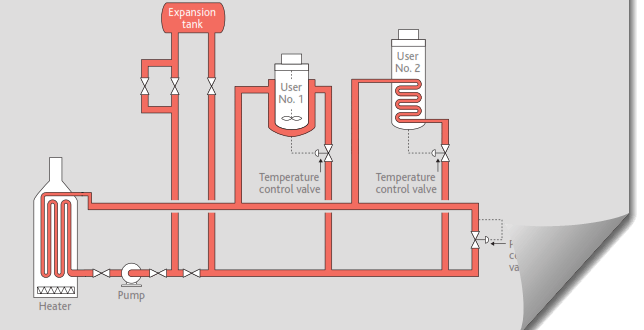

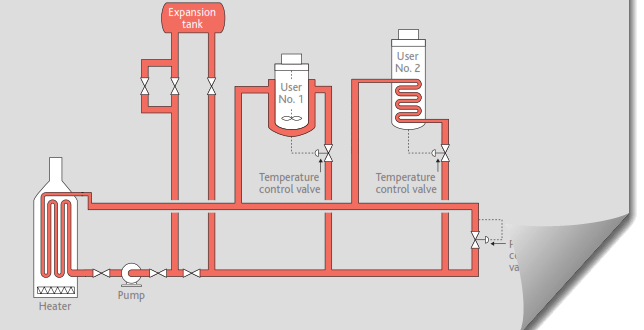

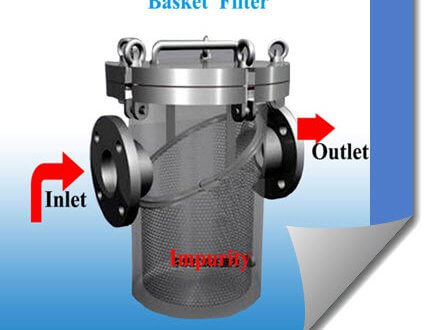

جهیزات اصلی که در سیستم روغن داغ استاندارد استفاده می شوند به شرح ذیل می باشند : (Fired heater and waste heat recovery units from gas turbine generator (GTG Hot oil expansion vessel Hot oil circulation pump Hot oil filter Hot oil start-up pump Hot oil run down cooler (Heat …

ادامه نوشته »

وب سایت آموزشی طراحی یوتیلیتی و فرایند مهندسی شیمی و مکانیک (طراحی یوتیلیتی و فرایند)

وب سایت آموزشی طراحی یوتیلیتی و فرایند مهندسی شیمی و مکانیک (طراحی یوتیلیتی و فرایند)