نکات اجرایی و مهم در طراحی کمپرسور خانه ها :

- ۸۰-۹۳٪ انرژی الکتریکی مصرف شده توسط یک کمپرسور به حرارت تبدیل می شود . نصب یک واحد بازیابی گرما می تواند از ۵۰- ۹۰٪ انرژی حرارتی موجود را بازیافت نماید .

- به ازای هر یک بار کاهش فشار ۶-۷ درصد در مصرف انرژی الکتریکی صرفه جویی خواهد شد .

- جایگزینی یک شیر اتوماتیک تخلیه با یک شیر تخلیه دستی (نصب شده در سپراتور , درایر ؛ فیلترها و … جهت تخلیه رطوبت )که به طور مداوم با مصرف ۵ cfm هوا در دو شیفت (۴۲۵۰ ساعت در سال) عمل می کند، در حدود ۴۲۵ دلار در سال صرفه جویی به همراه خواهد داشت .

- در یک سیستم معمولی هوای فشرده با فشار معادل ۸ بار ؛ یک سوراخ ۴ میلی متری در یک لوله توزیع هوای فشرده پرت هزینه ای معادل ۲۵۰۰ یورو در سال خواهد داشت . (برق هزینه واحد ۰،۰۱ € / کیلووات ساعت)

- با کاهش ۴ درجه سانتی گراد در دمای هوای ورودی کمپرسور میتوان تا ۱٪ مصرف انرژی کمپرسور را کاهش داد.

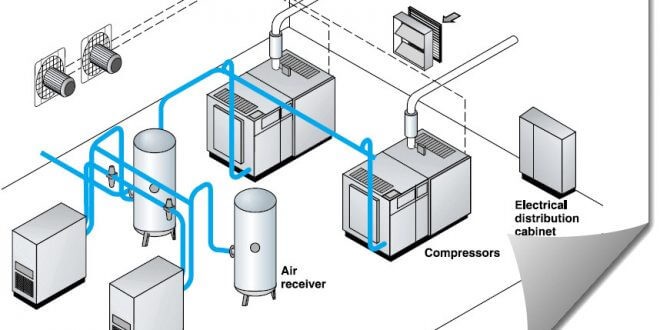

- سایزینگ خطوط هدرهای اصلی هوای فشرده باید به گونه ای باشد که سرعت هوای فشرده در آن از ۶ متر بر ثانیه تجاوز ننماید .

- سایزینگ خطوط برنچهای فرعی هوای فشرده باید به گونه ای باشد که سرعت هوای فشرده در آن از ۱۵ متر بر ثانیه تجاوز ننماید .

- با ۵۰٪ افزایش در حداکثر سرعت هوای ذکر شده در بالا ؛ مصرف انرژی سیستم تقریبا ۲٪ افزایش خواهد یافت .

- افت فشار مناسب در یک فشرده خشک کن هوا ۳ تا ۵ psi است. طراحی Under Size برخی از خشک کن ها باعث ایجاد افت فشار بیشتری می شوند. برای حصول راندمان بهینه، هوای فشرده باید فقط به نقطه شبنم مورد نیاز راه اندازی شود و سایز آن نیز درست طراحی شود .

- در حدود ۱٪ هزینه های انرژی بالاتر از هر ۲ psi در افن فشار فیلتر ها حاصل می شود. اگر یک ظرفیت فیلتر مشخص شده دو برابر در نظر گرفته شود ، افت فشار در آن با ضزیب ۴ کاهش می یابد .و باعث صرفه جویی ۷۵ درصدی در مصرف انرژی می شود . از دیدگاه بهره وری انرژی، نوع فیلتر هوا باید با دقت انتخاب شود زیرا انتخاب نادرست فیلتر باعث افزایش مصرف انرژی خواهد شد .

مطالب فوق برگرفته شده از : Compressed Air Energy Efficiency Reference Guide و Compressed Air Technical Guide می باشد .

وب سایت آموزشی طراحی یوتیلیتی و فرایند مهندسی شیمی و مکانیک (طراحی یوتیلیتی و فرایند)

وب سایت آموزشی طراحی یوتیلیتی و فرایند مهندسی شیمی و مکانیک (طراحی یوتیلیتی و فرایند)