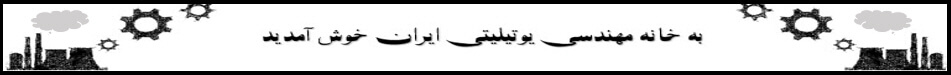

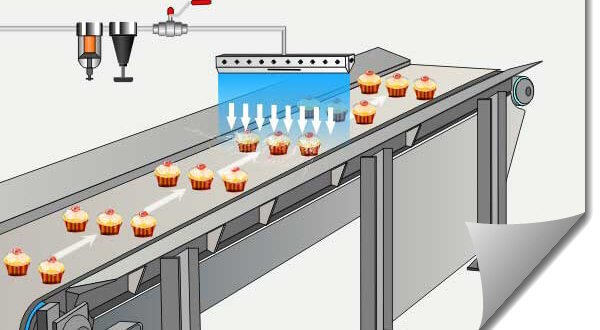

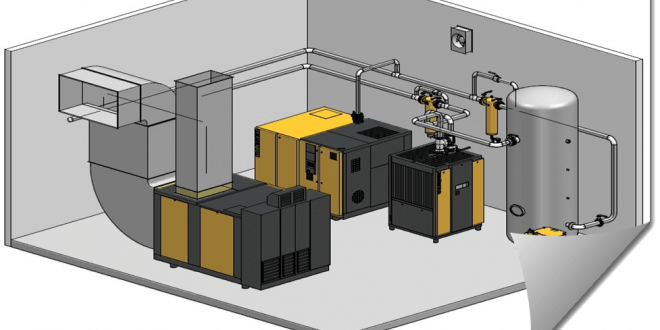

Food and Beverage Grade Compressed Air Best Practice Guideline : تامین هوای فشرده در کارنجات صنایع غذایی و اشامیدنی مستلزم تمهیدات خاصی می باشد .مواد غذایی در زمان تولید ؛ پروسس ،حمل و نقل و بسته بندی در خطر ابتلا به آلودگی های مختلف قرار دارد .هوای فشرده الوده پتانسیل خوبی …

ادامه نوشته »

وب سایت آموزشی طراحی یوتیلیتی و فرایند مهندسی شیمی و مکانیک (طراحی یوتیلیتی و فرایند)

وب سایت آموزشی طراحی یوتیلیتی و فرایند مهندسی شیمی و مکانیک (طراحی یوتیلیتی و فرایند)